展会资讯

继电器作为控制各高压回路通断的关键部件,是电动汽车高压安全的重要保障,良好的继电器设计、匹配选型能够有效提高车辆的安全性能。

目前几个主流继电器厂家所提供的产品的额定工作电压通常为DC12~1000V,目前电动汽车电压平台主要在48~800V,继电器基本能够满足车辆电压的需求。

然而,继电器额定工作电流选择的自由性较差,不同额定电流的继电器产品的性能差异较大。因此,了解不同规格、不同厂家继电器中存在的差异,根据系统工作特性对继电器进选型匹配对车辆的安全性尤为重要。

1 高压直流继电器工作原理

如图1所示,高压直流继电器主要由线圈、衔铁、触点、灭弧室、弹簧、外壳等部位组成。目前电动车用继电器需具有带载切断功能。由于带载切断过程中会产生高温高压电弧对继电器的触点造成损伤,导致触点粘连,严重时还会导致继电器爆炸,严重影响电动汽车的安全。为降低电弧对继电器触点的伤害,车载高压直流继电器的触点一般都置于灭弧室内。在大多数情况下,灭弧室内采用真空、氢气或其他混合气体作为绝缘介质,虽然以氢气和其他气体适当混合的气体作为绝缘介质不如真空型或六佩化硫型继电器器那样具有高绝缘性和低泄露电流,但氢气具有还原性可以有效预防触点氧化,并且其优异的导热性也容易降低电弧产生过程中触点的温升高,从而保护触点灭弧室通常还会结合电磁吹弧的方式来加强灭弧能力,但继电器设计过程中灭弧磁场的分布位置不同,有的继电器的高压触点是存在正负极之分的。若使用过程中高压正负极接反的话,反而会降低继电器的带载切断能力,这是在使用过程中需要注意的。

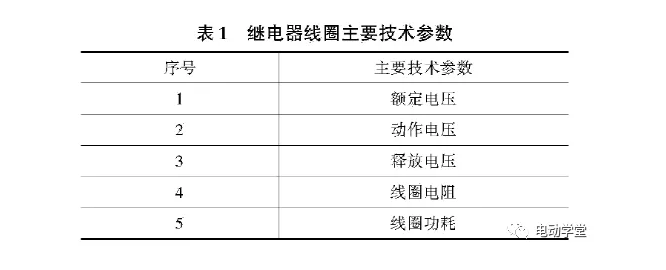

2.1 线圈参技术参数(表1)

表1列出了继电器线圈主要技术参数。电动汽车用继电器的线圈的额定工作电压通常分为12V和24V,其需要根据车辆控制电源的规格进行选择。而不同规格的继电器,其动作电压、释放电压、线圈电阻和功耗等是存在差异的。目前市面上常用的继电器中,无论是12V还是24V,其线圈功耗基本都:S6W。不过12V规格的线圈电阻一般约24Ω,而24V规格的线圈电阻约96Ω。

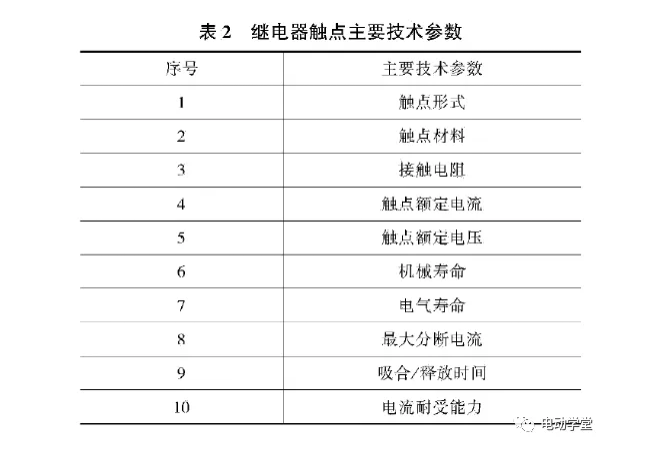

2.2 触点技术参数(表2)

表2为继电器触点的主要技术参数。其中电流过载能力、电气寿命和最大分断电流是选型匹配过程中需要重点考虑的对象。

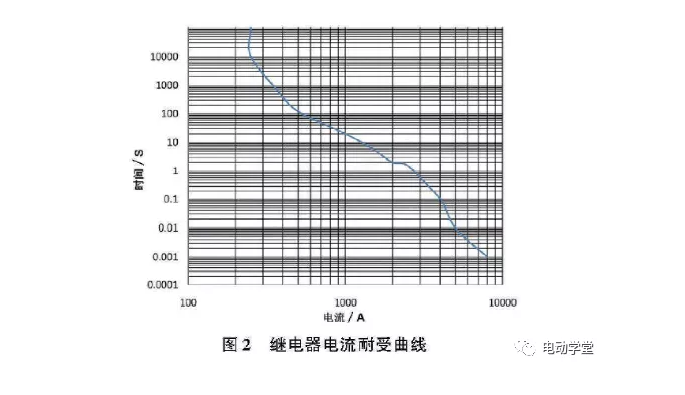

如图2所示,电流过载能力为继电器能在一定电流条件下正常通电的时间。继电器在满足车辆额定电流工况的条件下,还需考虑是否能够承受短时的大电流工况,例如车辆均速行驶额定工作电流为190A,那么可选择额定电流为200A的继电器,然后需要根据该200A规格继电器的电流耐受曲线校核是否能够承受车辆短时的过载电流,如百米加速、加速超车等工况。

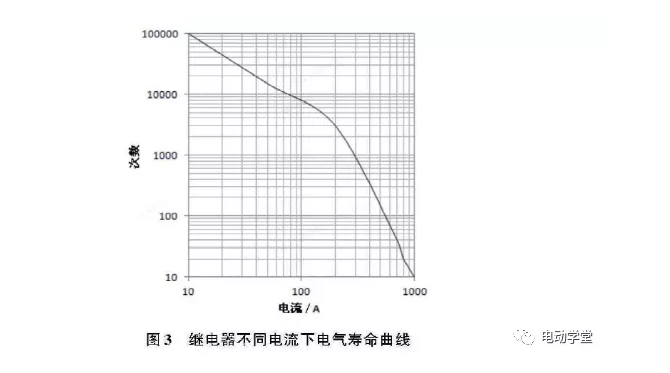

图3为继电器的电气寿命曲线,其表示继电器触点能在对应电流下带载通断的次数。通常位于容性负载回路的继电器在预充过程中易出现大电流条件下的动作,如动力电池上高压电过程中,当预充结束后,电容与电池间仍有几伏的压差,而此时回路中的电阻仅有几十微欧,在主正继电器闭合过程中,继电器会通过上百安培的电流。因此,需要根据车辆整个生命周期内的上下电次数评估继电器的电气寿命是否满足要求。

最大分断电流为继电器能够正常切断的最大电流。其主要为了确保车辆在短路时,继电器能够在信号控制下正常切断1次,以保证能够安全断开高压电。最大分段电流对车辆的电气安全起着重要的作用。

2.3 结构及使用环境技术参数

继电器的外观尺寸、布置方式、密封性、使用温度、湿度、压力范围、力学条件也都需要根据车辆实际使用场景进行确定。

3 高压直流继电器应用分析

3.1 线圈缺陷分析及对策

由于继电器线圈属于感性元件,在给继电器线圈上电瞬间,线圈就会产生反电动势。用普通示波器即可测量这个反向电脉冲,幅值可达几十伏,而大功率继电器甚至达100V以上。因此需要加以遏制,以消除传导千扰对系统接插件端口信号的影响。我们一般选择在线圈上串联反向二极管。为防止二极管被击穿,一般在电路中串联一个电阻,电阻值及二极管型号的选择应根据不同型号继电器参数来确定(目前车载高压继电器产品的线圈一般都自带反向浪涌吸收装置,建议在控制板上不采用二极管,对于未设置反向浪涌吸收装置的继电器,一般建议安装压敏电阻作为浪涌保护器)。在实际使用过程中,线圈驱动电路的功率应大于线圈额定功率。

3.2 触点缺陷分析及对策

触点是继电器控制输出、带动负载的零件,使用时应该注意如下几个问题。

3.2.1 额定负载容量

产品手册有详细说明,但是要注意它给出的是在某个电压下,阻性负载时允许通过的最大电流。为此,选用时必须注意应用场合,切换的电压不能比产品规定值高,因为触点负载电压高,断开时容易拉弧损坏触点;其次是要根据阻性、容性、感性不同负载和降额使用准则选择继电器。

3.2.2 触点过负载能力

根据继电器设计总规范规定。触点具有瞬时过载能力,一般为额定负载的4~5倍,动作50~100次。触点具有短时间过电流能力,一般为额定电流的2~3倍,持续时间为30s~3min,在此范围内对继电器寿命影响不大。

3.2.3 容性负载

在继电器触点损坏的事故当中,容性负载的事故率最高。原因是设计人员在选型过程只注意到了负载的额定功耗而忽略了瞬态功耗。实际上电动汽车中动力电池系统高压继电器的主要负载来自驱动电机控制器,其中就有大的容性负载,在供电的瞬间电容的内阻很小,充电电流很大。为减小汽车起动时对继电器及电池系统的瞬时电流冲击,一般采用在电池主继电器上增加预充电回路,回路含预充电电阻以及一个小电流的继电器,电阻及继电器参数的选择应根据电机控制器容性负载容值及预充电时间来确定。

3.2.4 感性负载

感性负载供电时,继电器的选择比较复杂,其启动电流峰值远大于常载电流,可达10倍以上,当LIR>lms时,应在感性负载回路中并联一个浪涌保护装置。电动汽车继电器负载包括电机控制器、DC/DC、空调压缩机总成、PTC等零部件。这些零部件一般都带有感性负载,在负载切换时会产生传导千扰,因此一般在继电器触点输入端设计有Y电容以达到滤波效果,从而降低或消除其对控制板的千扰。接入Y电容后可使供电负载既有容性又有感性,若不对其启动电流加以控制,往往会造成触点严重超载,发生故障。

3.2.5 触点弹跳

触点的切换瞬间并不能实现理想闭合。当动触点(簧片)在转换与固定触点(静态触点和动合触点)接通时,由于簧片有弹性,所以,在接触的瞬间会发生回跳,这个震荡过程会产生一串脉冲。由于继电器存在这个固有缺点,所以会对电路产生千扰,但是目前车载高压继电器产品都会在触点端设置反向浪涌装置。对于未设置反向浪涌装置的继电器,建议在触点测设置防浪涌电路。

3.2.6 辅助触点

为防止继电器触点粘连所带来的风险,一般要求主继电器上设置继电器粘连辅助触点。当触点控制端检测到粘连信号或者接触不良信号后,可迅速对该故障进行处理。

3.3 电磁干扰分析及对策

继电器是靠电能转换成势能。因此,继电器应避开磁场和铁磁物质使用。继电器的安装支架和仪器的安装支架都不能用铁磁材料。另外设备做力学振动试验时,因为振动台有一定漏磁,支架容易磁化,同样会对继电器产生磁性干扰。

3.4 安装缺陷分析及对策

汽车是一个移动的系统,为确保汽车在运行环境中维持整个电池系统的正常工作,所选择继电器产品需具备一定抗振能力。因此在选用继电器时,除了必须注意继电器的使用力学环境条件,不要超标使用,还必须注意继电器的安装要求。如果发生谐振,振动量级就会超过器件的使用条件。超规范使用会大大降低继电器的可靠性。

继电器应避开电磁场千扰。要注意继电器周围电磁环境,如变压器、电感器件、电机、扼流圈、磁控部件、动量轮等器件(部件)对继电器的影响。目前常见的中度混合动力车上,高压继电器一般都离电源变换器及电机控制器很近,它们内部磁性器件比较多,设计时都要认真考虑磁性器件对继电器的千扰。另外,继电器本身也是磁性器件,它们之间也会产生电磁千扰,因此其周围控制板也应采取相应的防电磁千扰措施。

3.5 继电器与熔断器匹配

在电动汽车动力电池系统中,通过高压继电器与熔断器的协同配合,才能实现对负载以及电池的有效保护,为电动汽车的安全工作保驾护航。目前电动汽车常用的高压直流熔断器为限流式直流熔断器,其具有开断时间短、分断能力强的特点。

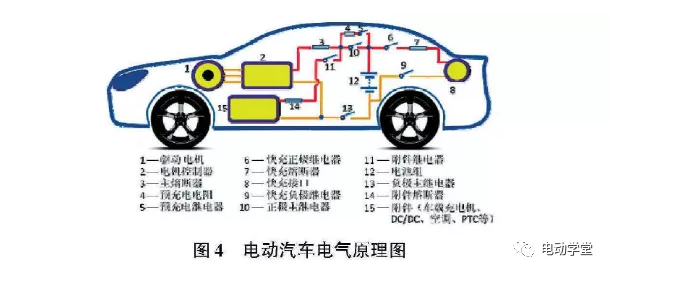

图4为典型的电动汽车电气原理图,从中可以看到车载高压继电器在电动汽车上的使用情况

正极主继电器(10)与负极主继电器(11)的主要功能是对动力电池实现过电流保护;按控制板要求实现为各用电负载[驱动电机(1)、电机控制器(2)]可控供电。快充正极继电器(6)与快充负极继电器(9)的主要功能是对动力电池及快充回路提供快充过电流保护;按快充电流程要求实现对电池组(12)可控充电。主熔断器(3)的主要功能是对动力回路主回路提供短路保护;为电池提供短路保护。附件熔断器(14)的主要功能是对各支路负载提供短路保护。

根据设计经验,主熔断器(3)的额定电流值一般为附件熔断器(14)额定值和的1.6~1.8倍,熔断器的分断能力一般为动力电池组短路电流的6~l0倍,动力电池组短路电流值可以由动力电池组额定电压与电池组内阻值的比值计算得到(电池组额定电压及内阻可参考动力电池厂商提供的电池参数)。主熔断器(3)的分断时间要小于电池组所能承受短路电流的最大时间。

对于正极主继电器与负极主继电器,一旦其发生故障,车上的用电负载将不能正常工作,故对其可靠性及稳定性要求都非常高。因此在选型过程中对继电器的机械寿命、电气寿命(带载切断)、使用条件都要特别关注,一定要根据该车型的要求来进行选择。

主熔断器的主要功能是对动力电池主回路提供短路保护,熔断器是通过过载电流产热致使熔体熔断实现断开高压回路的,其熔断时间(J-T仙线)是由熔体物理特性决定的,如图5所示。熔断器具有一定的保护盲区(图中A区域),当过载电流不是很大的时候,熔断器熔断时间较慢,熔断时间超过了此时系统在对应电流下能承受的时间,可这样会发生过载危险。此时可通过控制主继电器断开来实现在熔断器保护盲区内对回路的保护。继电器电流耐受曲线和熔断器熔断时间-电流曲线存在交点Q,为了确保在熔断器盲区能迅速断开回路,继电器的释放时间Tr应位于交点Q之下。

同时,继电器的最大切断电流应位于交点Q右侧,这样才能确保继电器在交点前的任何电流情况下能实现至少一次带载切断。当短路电流>交点Q对应的电流时,继电器的过载时间变小,同时电流可能已经超过了继电器的最大切断电流,导致继电器不能正常切断,此时,熔断器的熔断时间应小于继电器和系统回路能承受的时间,确保其能迅速断开,爆护继电器和回路安全。

4 结语

高性能车载高压继电器是电动汽车动力电池系统必不可少的保护设备与控制设备,因此,只有熟悉继电器特性,才能对其正确选型匹配,从而确保整个系统设备的安全运行以及人车安全,促进电动汽车行业的健康发展。